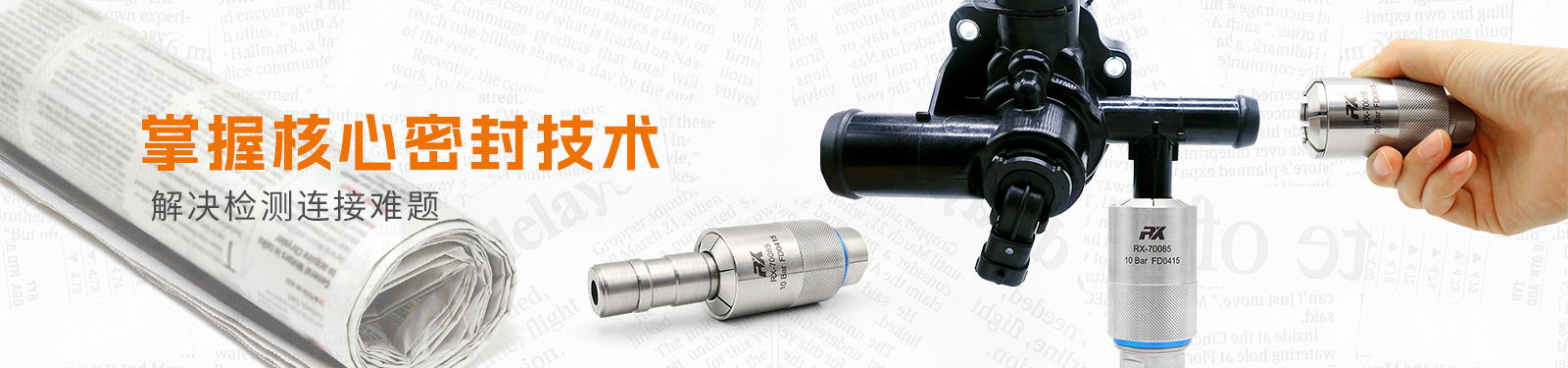

在传感器测试过程中的快速连接方案

——高精度、多接口适配与自动化集成的技术突破

一、传感器测试的快速连接核心需求

接口多样性:需兼容 G1/4"、NPT 1/8"、M5×0.5 等常见传感器接口(涵盖压力、流量、温湿度传感器)。

毫秒级连接:自动化产线要求 插拔速度<0.5秒,且重复定位精度 ±0.02 mm。

无泄漏保证:测试压力范围宽(-100 kPa~40 MPa),泄漏率 <0.001 mL/min(氦检级别)。

信号同步传输:部分传感器需同步连接电气接口(如RS485、CAN总线)。

二、快速密封接头的关键技术设计

典型应用案例:

压力传感器标定:使用 液压补偿式接头,30秒内完成0~40 MPa全量程加压测试。

车载氧传感器测试:电密封一体头同步连接CAN总线与尾气采样管,测试效率提升300%。

三、结构设计与性能优化方案

1. 磁性自锁快插接头(低压场景)

磁路设计:

钕铁硼永磁体阵列(磁能积>50 MGOe),吸附力可调范围20~100 N。

磁屏蔽层(μ-metal合金)防止干扰传感器信号。

密封结构:

双冗余氟橡胶密封圈(硬度Shore A 70~90),预压缩量0.2~0.5 mm。

自清洁刮屑环(PEEK材质),防止颗粒物进入密封面。

2. 液压补偿密封接头(高压场景)

动态补偿机制:

液压油腔内置波纹管,自动补偿温度/压力形变(补偿精度±0.01 mm)。

碳化钨密封锥面(表面粗糙度Ra≤0.2 μm),耐磨损寿命>5万次。

安全联锁:

压力触发机械锁止机构,超压(>105% FS)自动断开连接。

3. 微型真空吸附接头(MEMS传感器)

纳米多孔陶瓷密封:

孔径50~200 nm的Al₂O₃陶瓷层,实现分子级吸附密封。

真空吸附面积>80%接触面,吸附力均匀分布。

无损连接控制:

压电陶瓷驱动微位移平台(步进精度10 nm),避免机械冲击。

四、智能化与自动化集成方案

1. 机器人自动对接系统

六轴协作机器人:

搭载力控末端执行器(灵敏度0.1 N),自适应不同插拔阻力。

视觉定位系统(500万像素+激光轮廓仪),识别精度±0.01 mm。

快速换型模块:

模块化快换盘(ISO 9400标准),3秒切换不同规格接头。

2. 数据驱动密封监测

实时健康诊断:

监测密封圈压缩量、插拔力曲线,预测寿命(误差<5%)。

AI算法识别异常磨损模式(如偏心磨损、裂纹扩展)。

数字孪生验证:

基于ANSYS的密封接触仿真,优化接头预紧力与形变参数。

3. 行业标准兼容性

认证体系:

符合ISO 13845(液压密封)、MIL-STD-810(振动测试)等标准。

电气接口通过EMC测试(CISPR 25 Class 3)。

五、典型测试场景技术解析

1. 压力传感器全自动标定线

技术亮点:

并联4组液压补偿接头,40 MPa压力下泄漏率<0.0005 mL/min。

同步采集32通道传感器输出,自动生成标定报告(符合JJG 882-2019)。

节拍效率:

单件测试时间从15分钟缩短至90秒。

2. 燃料电池氢传感器测试

安全密封方案:

氢渗透率<1×10⁻⁹ Pa·m³/s的金属石墨密封环。

接头表面导电处理(电阻<1 Ω),防止静电积聚。

多参数同步测试:

实时监测氢气浓度、响应时间(t90<1秒)、交叉敏感性。

3. 航空航天传感器高低温测试

极端环境适配:

密封材料耐温-196℃~350℃(全氟醚橡胶+Inconel合金)。

液氮冷却/电阻加热快速温控模块(变温速率>20℃/min)。

六、技术创新与未来趋势

超材料密封技术:

基于超表面结构的定向疏液涂层,实现油/水/气介质的智能切换密封。

光响应形状记忆合金,按需改变密封面几何形状。

量子级泄漏检测:

冷原子干涉仪检测氦分子数密度变化,灵敏度达10⁻¹⁰ mL/min。

自主修复密封系统:

微胶囊自修复材料(如DCPD单体+Grubbs催化剂),裂纹产生后自动填充