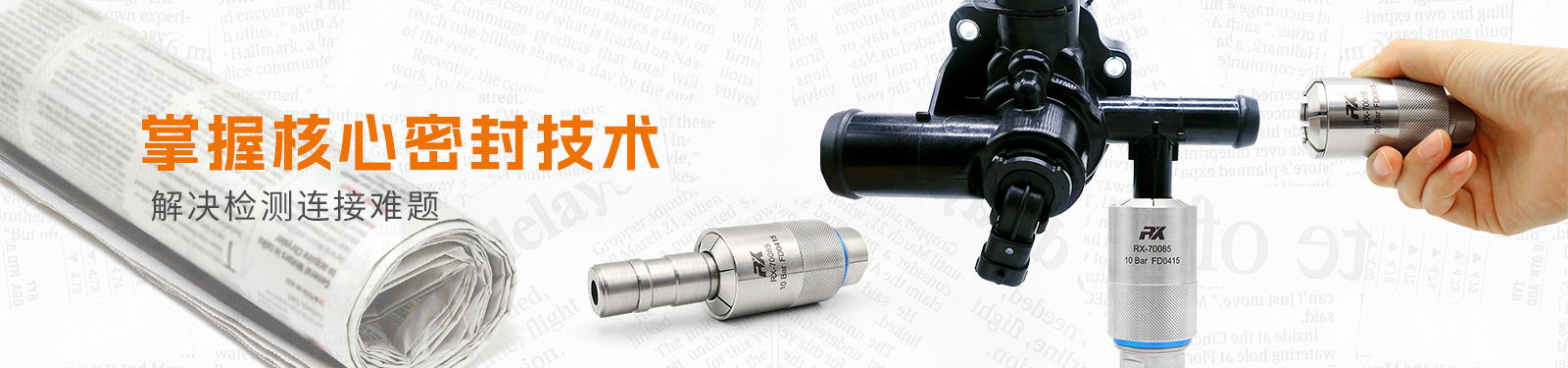

螺纹密封连接器是一种通过螺纹机械连接与密封设计相结合,用于实现流体(液体或气体)传输系统中防泄漏连接的关键元件。其核心功能是在螺纹紧固的同时,通过特定的密封结构或辅助材料,阻断介质在连接界面处的渗透,广泛应用于工业管道、仪器仪表、液压气动系统、汽车、航空航天等领域。

一、核心结构与分类

螺纹密封连接器的设计需兼顾螺纹连接的机械强度与密封性能,其结构和类型可根据应用场景分为以下几类:

1. 按螺纹类型分类

锥螺纹(NPT、PT、G等):螺纹本身带有锥度(如55°或60°),通过螺纹的紧密贴合形成初始密封,常用于高压或大直径管道。

NPT(美标锥管螺纹):55°锥度,常用于液压、气动系统;

PT(英标锥管螺纹):55°锥度,多用于化工、船舶;

G(英标平行管螺纹):需配合密封材料(如生料带)使用。

直螺纹(BSP、NPSM等):螺纹为平行结构,仅靠螺纹无法密封,必须依赖额外的密封材料(如O型圈、密封胶、生料带)实现防漏,常见于低压或需要可拆卸的场景。

BSP(英标管螺纹):包括圆柱管螺纹(BSPP,平行)和锥管螺纹(BSPT,55°锥度);

NPSM(美标机械连接螺纹):平行螺纹,需配合密封件使用。

2. 按密封原理分类

螺纹自身密封:依赖螺纹锥度与配合面的过盈量实现密封(如NPT螺纹),无需额外密封材料,适用于高压、高温环境。

辅助密封材料密封:螺纹仅起连接作用,密封通过填充材料(如生料带、聚四氟乙烯(PTFE)带、密封胶、O型圈)完成,适用于低压或需要频繁拆卸的场景。

复合密封:结合螺纹锥度与辅助材料(如金属垫片+生料带),兼顾高压密封与可维护性,常见于航空航天或高精度仪器。

3. 按材料分类

金属连接器:不锈钢、黄铜、钛合金等,耐高压、高温,适用于工业重载场景(如液压系统、高温蒸汽管道)。

塑料连接器:尼龙、聚丙烯、PVDF等,耐腐蚀、轻量化,用于化工、水处理等腐蚀性介质传输。

陶瓷连接器:高硬度、耐磨损,用于超高温或强摩擦环境(如航空发动机部件)。

二、工作原理

螺纹密封连接器的密封机制可分为两种模式:

螺纹干涉密封(无辅助材料):锥螺纹的锥度使螺纹牙顶与牙底在旋紧时产生径向压缩力,形成“线接触”密封,压力越高,密封效果越强(类似管螺纹的自紧特性)。

辅助材料填充密封(有辅助材料):螺纹间隙被密封材料(如生料带的螺旋缠绕层、O型圈的弹性变形)填充,阻断介质通过螺纹间隙的渗透路径。例如,生料带(聚四氟乙烯)在受压时会延展并填补微观空隙,形成密封膜。

三、典型应用场景

工业管道系统:液压油管、压缩空气管道、化工反应釜的介质传输管线。

汽车与航空:发动机燃油/冷却液管路、液压助力系统、飞机液压作动器连接。

仪器仪表:实验室分析设备的液体进样接口、医疗设备的无菌管路连接。

能源领域:石油钻井平台的防喷器管线、核电站的反应堆冷却剂管道。

四、安装与使用要点

为确保螺纹密封连接器的可靠性,安装时需注意以下关键步骤:

螺纹清洁:去除螺纹表面的油污、铁锈或杂质,避免密封材料无法均匀附着。

密封材料选择:

高压/高温场景:优先使用金属密封(如锥螺纹自身密封)或金属缠绕垫片;

低压/腐蚀性介质:选择PTFE带、全氟醚密封带;

需重复拆卸:使用生料带(易拆卸但密封寿命较短)。

缠绕方向:密封带(如生料带)需沿螺纹旋紧方向缠绕(通常为顺时针),避免旋紧时材料被扯脱。

扭矩控制:按标准施加旋紧力矩(参考厂家手册),避免过紧导致螺纹变形或滑丝(尤其对软金属如黄铜)。

预紧顺序:对于多级螺纹连接(如法兰+螺纹组合),需按对角线顺序分阶段预紧,确保受力均匀。

五、常见问题与解决

泄漏:可能原因包括密封材料未填满螺纹间隙(重新缠绕或更换更厚的密封带)、螺纹损伤(修复或更换连接器)、扭矩不足(按规定重新紧固)。

拆卸困难:多因密封材料老化粘连(使用专用螺纹松动剂)或过紧(加热螺纹部位降低材料硬度后拆卸)。

腐蚀:金属连接器在潮湿或腐蚀性环境中易生锈,可选择不锈钢材质或表面镀镍/镀锌处理。

总结

螺纹密封连接器通过螺纹连接与密封设计的结合,实现了流体传输系统的可靠防漏。其选型需综合考虑介质特性(压力、温度、腐蚀性)、连接场景(静态/动态、可拆卸性)及材料兼容性,安装时严格遵循规范以确保长期稳定性。