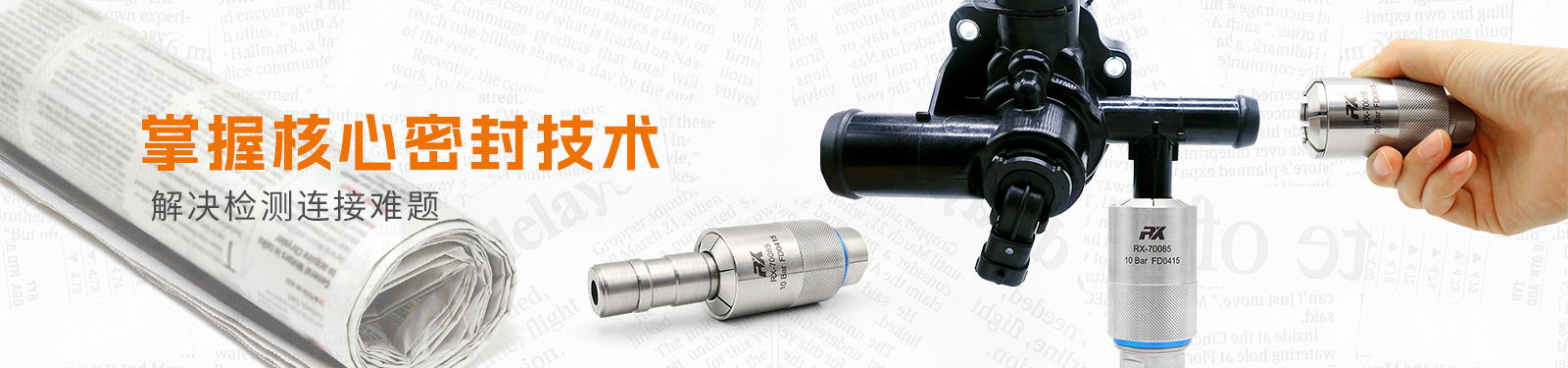

快速密封连接器是针对电池包冷却器等需要高效、可重复、可靠密封场景设计的专用连接元件,其核心优势在于无需复杂工具或长时间操作即可完成密封封堵,显著提升生产、测试及维护效率。以下从应用背景、技术特点、典型结构、选型要点及注意事项展开说明:

一、应用背景:电池包冷却器的密封需求

电池包冷却器是新能源汽车热管理系统的关键部件,负责调节电池模组温度(通常需维持25~45℃)。其内部流道通常为冷却液循环路径(如水-乙二醇混合液),需与进/出水管路、测试接口或堵头实现无泄漏密封。传统密封方式(如螺纹+生料带、法兰+密封胶)存在以下痛点:

安装耗时:需缠绕生料带、涂抹密封胶,多螺栓紧固,单接口操作时间可达5~10分钟;

可维护性差:拆卸时易损伤螺纹或密封面,需重新处理才能复用;

可靠性风险:振动(车辆行驶)、温度波动(-40℃~85℃)或压力冲击(冷却泵启停)可能导致密封失效,引发冷却液泄漏(影响电池性能甚至短路)。

快速密封连接器通过标准化接口设计+免工具锁紧,可解决上述问题,成为电池包冷却器密封的优选方案。

二、快速密封连接器的核心特点

针对电池包冷却器的特殊需求,快速密封连接器需满足以下特性:

1. 快速安装与拆卸

采用卡扣式、推拉式或旋锁式锁紧机构,单接口安装时间缩短至10~30秒;

无复杂工具需求(如扳手、密封胶枪),徒手或简单按压即可完成。

2. 高密封可靠性

内置自补偿密封件(如氟橡胶O型圈、唇形密封垫),通过预压缩或弹性变形填补接口间隙;

适配冷却器常见接口类型(如软管接头、硬管螺纹、平面法兰),覆盖不同尺寸(Φ6~Φ25mm)需求。

3. 耐环境适应性

材料兼容冷却液(如乙二醇基溶液),耐水解、耐老化(通常要求10年以上使用寿命);

耐温范围-40℃~125℃(匹配电池包工作温度),耐振动(符合ISO 16750-3道路车辆振动标准)。

4. 可重复使用性

密封件可替换或自复位设计,多次拆卸后仍能保持密封性能(≥50次循环)。

三、典型结构与适配场景

根据电池包冷却器的接口类型,快速密封连接器可分为以下几类:

1. 软管快插接头(适用于柔性管连接)

结构:公端(带锁止环)+母端(带密封槽+倒刺),插入软管后通过锁止环卡紧,同时压缩密封槽内的O型圈实现密封。

优势:适配冷却器出口/入口的柔性软管(如EPDM管),防拉脱设计避免行驶中脱落。

示例:汽车常用的SAE J2064标准快插接头,已广泛应用于电动车冷却管路。

2. 螺纹快速锁紧接头(适用于硬管连接)

结构:螺纹接口(如M14×1.5)+内置压缩弹簧+氟橡胶密封垫,旋紧时弹簧推动密封垫压紧管口,替代传统生料带。

优势:无需缠绕生料带,旋紧后即可密封,拆卸时可重复使用密封垫(仅需清理)。

优化设计:部分产品增加“防松棘轮”结构,避免振动导致的松动。

3. 平面法兰快速封堵器(适用于测试或维修堵头)

结构:圆形法兰盘+内置环形密封胶条(如硅橡胶),通过4~8个螺栓快速锁紧,胶条受压变形实现平面密封。

优势:替代传统法兰+密封胶的方式,螺栓数量少(减少安装时间),且胶条可更换。

应用场景:冷却器生产过程中的气密性测试(如氦检),或维修时临时封堵未连接的接口。

4. 自密封堵头(适用于盲孔或备用接口)

结构:带内螺纹的堵头+锥形密封面+金属弹片,旋入冷却器盲孔后,弹片受压缩紧螺纹间隙,同时锥面与接口面贴合。

优势:无需额外密封材料,单人即可完成盲孔封堵,适用于冷却器未使用的备用接口。

四、选型与使用要点

为确保快速密封连接器在电池包冷却器中的可靠性,需重点关注以下参数与操作规范:

1. 选型关键参数

接口匹配:确认冷却器接口类型(软管/硬管/法兰)、尺寸(内径/外径/螺纹规格)及压力等级(冷却系统压力通常≤1.5MPa);

介质兼容性:密封件材料需与冷却液(如50%乙二醇+50%水)兼容,避免溶胀或腐蚀(推荐氟橡胶FKM、硅橡胶VMQ);

温度范围:需覆盖电池包工作温度(-40℃~85℃)及测试时的极端温度(如-40℃冷启动、125℃高温老化);

防护等级:若冷却器暴露于潮湿或泥沙环境,需选择IP65及以上防护等级的连接器(防溅水、防尘)。

2. 安装操作规范

清洁接口:安装前需用无水乙醇擦拭冷却器接口及连接器密封面,避免油污、灰尘影响密封;

预压缩检查:安装软管接头时,确保锁止环完全卡入软管波纹处(避免拉脱);安装螺纹接头时,按标准扭矩(如M14×1.5推荐扭矩25~30N·m)旋紧,避免过紧导致螺纹变形;

功能验证:安装后需进行气密性测试(如用肥皂水检测接口是否冒泡,或氦质谱检漏仪检测泄漏率≤1×10⁻⁶ mbar·L/s)。

3. 维护与更换

定期检查:每1万公里或1年检查连接器状态(如密封件是否老化、锁止环是否松动);

更换周期:密封件(O型圈、胶条)建议每2年或5万公里更换一次(具体参考厂家手册);

失效处理:若发现泄漏,优先检查密封件是否破损或压缩量不足(重新安装或更换),若锁止机构损坏(如卡扣断裂),需整体更换连接器。

五、常见问题与解决

总结

快速密封连接器通过免工具锁紧+自补偿密封设计,有效解决了电池包冷却器密封中安装耗时、可维护性差的问题,是提升新能源汽车热管理系统生产效率与可靠性的关键技术。选型时需重点匹配接口类型、介质兼容性及环境要求,安装与维护中遵循规范,可确保长期无泄漏运行。